本課程是材料物理專業(yè)的限選課,通過本課程的學(xué)習(xí),使學(xué)生系統(tǒng)掌握陰極保護(hù)和陽極保護(hù)的技術(shù)及應(yīng)用。金屬是現(xiàn)代人類社會(huì)生活的重要物質(zhì)基礎(chǔ)。大多數(shù)金屬都不穩(wěn)定,在不利的環(huán)境條件下,它們可能因腐蝕受到不同程度的破壞。水溶液和土壤中的金屬腐蝕就是由電壓控制,即由電解液中金屬電位控制的一種電解過程。依據(jù)電化學(xué)規(guī)律,反應(yīng)趨勢(shì)和反應(yīng)速度將隨著電位降低而減小。

第二節(jié)設(shè)備腐蝕防護(hù)技術(shù)

一、腐蝕防護(hù)設(shè)計(jì)

1、防蝕結(jié)構(gòu)設(shè)計(jì)

.原則:

·1)構(gòu)件形狀盡量簡(jiǎn)單、合理

2)避免殘留液和沉積物造成腐蝕

.3)防止電偶腐蝕

·4)防止縫隙腐蝕

.5)防止液體的湍流腐蝕

·6)避免應(yīng)力過分集中

7)設(shè)備和構(gòu)筑物的位置要合理

1)構(gòu)件形狀盡量簡(jiǎn)單、合理a)形狀簡(jiǎn)單的結(jié)構(gòu)件易于采取防腐措施、排除故障,便于維修、保養(yǎng)和檢查;b)可能情況下,盡量采用球形、圓柱形結(jié)構(gòu);c)避免或減少形成死角、縫隙、接頭等,減少腐蝕性介質(zhì)的積存和濃縮。

2)避免殘留液和沉積物造成腐蝕設(shè)備、容器出口管及底部的結(jié)構(gòu)設(shè)計(jì),應(yīng)力求將其內(nèi)部的液體排凈,避免滯留的液體、沉積物造成濃差腐蝕或沉積物腐蝕。

構(gòu)件布置要合理,避免水分積存,且要易于防腐和維修。在可能的情況下,貯液容器內(nèi)部應(yīng)盡量設(shè)計(jì)成流線型。

3)防止電偶腐蝕

在同一結(jié)構(gòu)中應(yīng)盡量采用相同的材料;在必須采用不同金屬組成同一設(shè)備時(shí),選用在電偶序中相近的材料。不同金屬連接時(shí),盡量采用絕緣措施,加絕緣墊片(如合成橡膠、聚四氟乙烯等)。

在兩異種金屬材料偶接處加入第三種金屬,使兩種金屬間電位差降低。在不同金屬相連接時(shí),應(yīng)盡量采用大陽極小陰極的有利結(jié)合,避免大陰極小陽極的危險(xiǎn)連接。

4)防止縫隙腐蝕

設(shè)備裝置上焊接、鉚接、螺栓連接、法蘭連接等都帶來了大量縫隙,對(duì)構(gòu)件的防蝕不利。

原因:縫隙將產(chǎn)生氧濃差電池,同時(shí)縫隙內(nèi)常因酸化導(dǎo)致腐蝕速度加快。

不銹鋼和鈦等材料,它們的耐蝕性是依靠金屬鈍化,因而對(duì)縫隙腐蝕無為敏感。

為了防止縫隙腐蝕,可采取如下措施:

a.盡可能以焊接代替鉚接。在采用焊接時(shí),用雙面對(duì)焊和連續(xù)焊比搭接焊和點(diǎn)焊好。

b.改善鉚接狀況,在鉚縫中可填人一層不吸潮的墊片。

c.容器底部的處置。容器底部不要直接與多孔基礎(chǔ)(如土壤)接觸,要用支座等與之隔離開。

d.法蘭連接處墊片不宜過長(zhǎng),盡量采用不吸濕的材料作墊片。

e.避免加料時(shí)溶液飛濺到器壁,引起沉積物下的縫隙腐蝕。因此加料口應(yīng)盡量接近容器內(nèi)的液面。

5)防止液體的湍流腐蝕

.設(shè)計(jì)時(shí)應(yīng)注意避免過度的湍流、渦流。

a.設(shè)計(jì)外形和形狀的突變會(huì)引起超流速與湍流的發(fā)生,在設(shè)計(jì)

中應(yīng)盡可能避免。

.b.管線的彎曲半徑應(yīng)盡可能大,盡量避免直角彎曲。通常管子的彎曲半徑應(yīng)為管徑的3倍。材料不同這個(gè)數(shù)值亦不同。流速越高則彎曲半徑也應(yīng)越大。

.c.在高流速接頭部位,不要采用T形分叉結(jié)構(gòu)。應(yīng)采用曲線逐漸過渡的結(jié)構(gòu)。

為避免高速流體直接沖擊設(shè)備器壁,可在需要的地方安裝可拆卸的擋板或折流板以減輕沖擊腐蝕。

6)避免應(yīng)力過分集中

a.零件在改變形狀或尺寸時(shí),不應(yīng)有尖角而應(yīng)以圓角過渡;當(dāng)設(shè)備的筒體與容器底的厚度不等而施焊時(shí),應(yīng)當(dāng)把焊口加工成相同的厚度。

b.設(shè)備上盡量減少聚集的、交叉的和閉合的焊縫,以減少殘余應(yīng)力。施焊時(shí)應(yīng)保證被焊接金屬結(jié)構(gòu)能自由伸縮。

C.熱交換管的管子與花板的連接采用內(nèi)孔焊接法比漲管法好,這樣既減少縫隙,又減小應(yīng)力腐蝕破裂的危險(xiǎn)性。

7)設(shè)備和構(gòu)筑物的位置要合理a)設(shè)備裝置的布置應(yīng)盡量避免相互之間可能產(chǎn)生的不利或有害影響,如貯液設(shè)備、液體輸送設(shè)備或排泄設(shè)備應(yīng)與電控設(shè)備留有一定的安全距離。

b.電氣控制等設(shè)備應(yīng)盡可能避開具有腐蝕性的環(huán)境,如在含有或可能泄漏氯氣、氯化氰、硫化氫等腐蝕性和有毒性氣體的局部環(huán)境中,要盡量避免布置電氣設(shè)備或未做防腐處理的其他設(shè)備。

2、防蝕強(qiáng)度設(shè)計(jì)

1)腐蝕裕量的選擇對(duì)于全面腐蝕的情況,在未考慮環(huán)境腐蝕算出構(gòu)件

材料尺寸時(shí),應(yīng)根據(jù)這種材料在使用的介質(zhì)中的腐蝕速度留取恰當(dāng)?shù)脑A浚@樣就可以保證原設(shè)計(jì)的壽命要求。腐蝕裕量的考慮要根據(jù)構(gòu)件使用部位的重要性及使用年限來決定。

2)局部腐蝕的強(qiáng)度設(shè)計(jì)

對(duì)于晶間腐蝕、孔蝕、縫隙腐蝕等只有采取正確選材或控制環(huán)境介質(zhì),注意結(jié)構(gòu)設(shè)計(jì)等措施來防止。

對(duì)于應(yīng)力腐蝕斷裂、腐蝕疲勞,如果材料的數(shù)據(jù)資料齊全,就有可能做出合適可靠的設(shè)計(jì)。

3)材料耐蝕強(qiáng)度特性的變化在加工及施工處理時(shí),可能會(huì)引起材料耐蝕強(qiáng)度特性的變化,應(yīng)加以注意。如某些不銹鋼在焊接時(shí),可能會(huì)造不銹鋼的晶間腐蝕,使材料強(qiáng)度下降,可能會(huì)在使用中造成斷裂事故。

3、其他防蝕設(shè)計(jì)在設(shè)計(jì)中,除上述幾方面應(yīng)當(dāng)考慮外,在選用材料時(shí),從經(jīng)濟(jì)方面考慮常常推薦各種防蝕保護(hù)措施,如使用防蝕涂料、電化學(xué)保護(hù)、緩蝕劑或電鍍、化學(xué)鍍、化學(xué)轉(zhuǎn)化膜等其他工藝性防腐蝕措施等。

二、設(shè)備的電化學(xué)保護(hù)

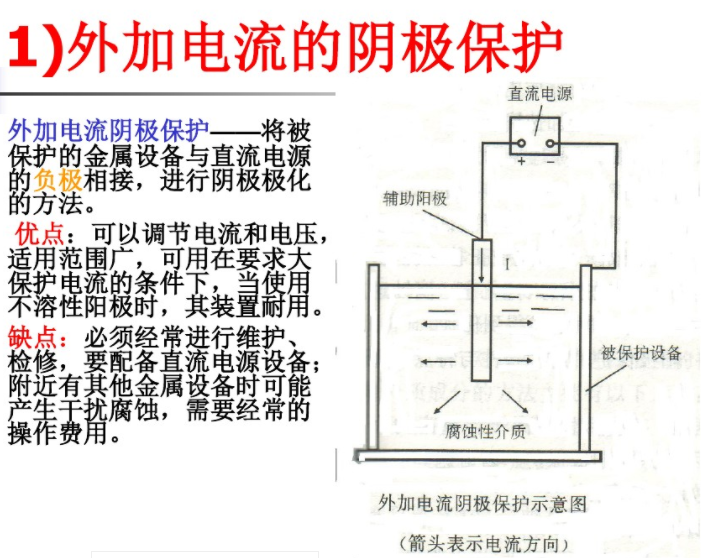

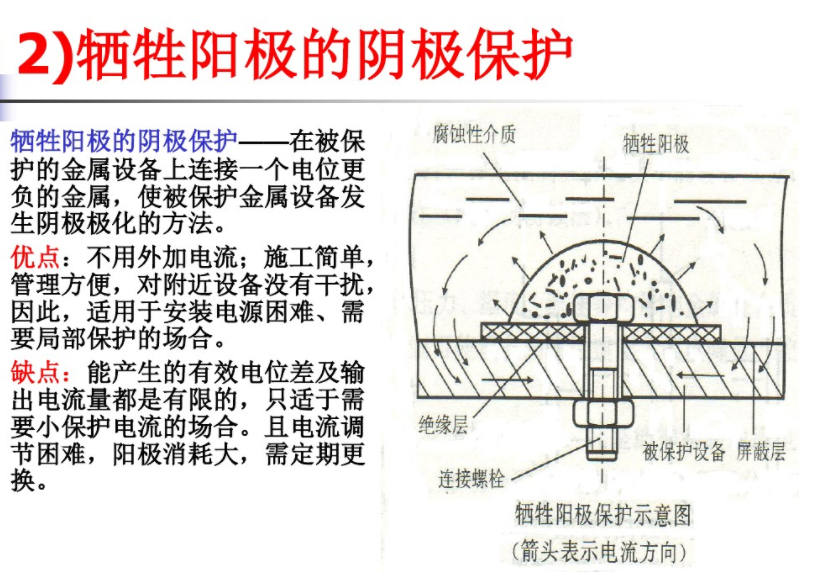

.按照作用原理不同,電化學(xué)保護(hù)分為陰極保護(hù)和陽極保護(hù)兩類。.1、陰極保護(hù)

.陰極保護(hù)——用一定的方法使被保護(hù)的金屬設(shè)備發(fā)生陰極極化以減小或防止其腐蝕的方法。

.實(shí)現(xiàn)陰極保護(hù)的方法:

1)外加電流的陰極保護(hù)2)犧牲陽極的陰極保護(hù)

陰極保護(hù)特點(diǎn)及適用條件

.特點(diǎn):陰極保護(hù)效果好、簡(jiǎn)單易行,不僅能減緩金屬設(shè)備的腐蝕,而且能防止某些材料的應(yīng)力腐蝕、腐蝕疲勞等局部腐蝕破壞。常用于地下管線、電纜,海洋平臺(tái)、艦船等防腐。

.使用陰極保護(hù)時(shí)應(yīng)注意的問題:

a.腐蝕介質(zhì)必須是電解質(zhì)溶液,能夠離子導(dǎo)電。被保護(hù)設(shè)備在其腐蝕介質(zhì)中要易于陰極極化。中性鹽溶液、潮濕土壤、江水、海水、弱酸、弱堿等

介質(zhì)對(duì)金屬設(shè)備的腐蝕防護(hù)常采用陰極保護(hù)法。

b.鈍態(tài)金屬設(shè)備不宜采用陰極保護(hù)。對(duì)于已處鈍化態(tài)的金屬設(shè)備,在外加陰極電流條件下可能會(huì)使處于鈍化態(tài)的金屬設(shè)備進(jìn)入活化態(tài),反而加速設(shè)備腐蝕。

·c.結(jié)構(gòu)、形狀復(fù)雜的金屬設(shè)備不宜采用陰極保護(hù)。

d.由氫脆敏感性材料制作的金屬設(shè)備不宜采用陰極保護(hù)。因?yàn)樽鳛殛帢O的金屬設(shè)備上或多或少地都會(huì)發(fā)生析氫反應(yīng),可能導(dǎo)致材料的氫脆。

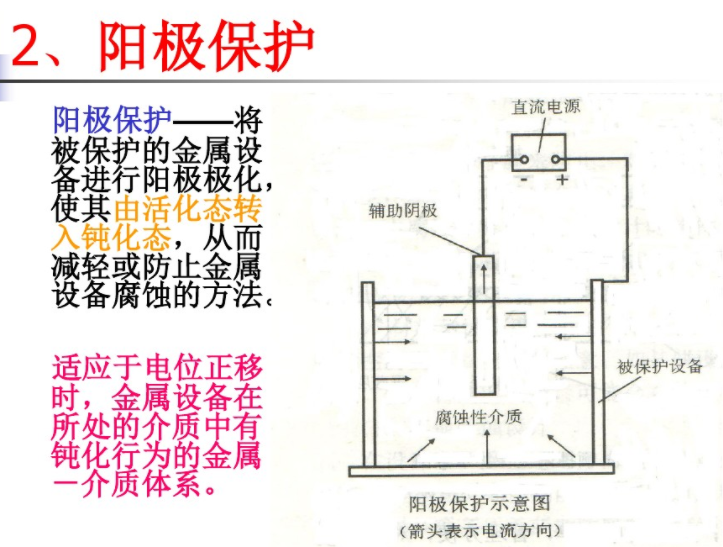

陽極保護(hù)的適用條件與特點(diǎn)a.某些活性陰離子含量高的介質(zhì)中不宜采用陽極保護(hù)。因?yàn)檫@些活性離子如氯離子在高濃度下能局部地破壞鈍化膜并造成孔蝕。

b.存在遮蔽效應(yīng)。若陰、陽極布局不合理,可能造成有的地方已鈍化,有的地方過鈍化,有的地方尚處在活化態(tài)。

C.與陰極保護(hù)相比,成本高、工藝復(fù)雜。因?yàn)殛枠O保護(hù)需要輔助陰極、直流電源、測(cè)量及控制保護(hù)電位的設(shè)備。

3、陰極保護(hù)與陽極保護(hù)的比較

陰極保護(hù)和陽極保護(hù)都屬于電化學(xué)保護(hù),適用于保護(hù)處于電解質(zhì)溶液中的金屬設(shè)備,但它們又有各自的特點(diǎn)。

.1)從原理上講,任何金屬都可實(shí)施陰極保護(hù)(有負(fù)保護(hù)效應(yīng)者除外)。

阻極保護(hù)則是有條件的,它只適用于金屬一介質(zhì)體系具有鈍化行為的金屬設(shè)備的保護(hù),則會(huì)加速腐蝕。

2)陰極保護(hù)時(shí),保護(hù)效果取決于陰極極化的程度,極化電流不代表腐蝕速度的大小。陽極保護(hù)時(shí),必須通過陽極極化建立鈍態(tài),極化電流的天小能反映腐蝕速度的快慢。

3)陰極保護(hù)時(shí),電位的偏移只會(huì)影響保護(hù)效果,不會(huì)造成腐蝕速度的顯著變化(自鈍化金屬除外)。陽極保護(hù)時(shí),電位的偏離可能造成腐蝕速度加快。

4)當(dāng)介質(zhì)具有強(qiáng)氧化性時(shí),采用陰極保護(hù)需要大電流陰極極化。采用陽極保護(hù)時(shí),由于鈍化膜建立容易,易于進(jìn)行陽極保護(hù),且效果較好。

.5)陰極保護(hù)時(shí)析氫反應(yīng)對(duì)具有氫脆敏感性的設(shè)備有造成氫脆的可能性,陽極保護(hù)時(shí),析氫發(fā)生在輔助陰極上,被保護(hù)設(shè)備不會(huì)有產(chǎn)生氫脆的可能性。

6)陰極保護(hù)時(shí),輔助電極是陽極,在強(qiáng)氧化性介質(zhì)中容易腐蝕,選擇拿適的陽極材料比較困難。陽極保護(hù)時(shí),輔助電極是陰極。其本身就處被保護(hù)狀態(tài)。

三、設(shè)備環(huán)境介質(zhì)的控制

.兩種途徑:

1、控制環(huán)境介質(zhì)中的有害成分

1)除去介質(zhì)中的有害成分

2)控制介質(zhì)的pH值

3)降低氣體介質(zhì)的濕度

2、添加少量的物質(zhì)降低介質(zhì)的腐蝕性(緩蝕劑

防蝕法)

1、控制環(huán)境介質(zhì)中的有害成分

1)除去介質(zhì)中的有害成分

影響介質(zhì)中金屬腐蝕的主要成分是氧。

如在無氧鹽酸中,銅不發(fā)生腐蝕,在有氧條件下,銅就會(huì)發(fā)生腐蝕;在含氧條件下,氯離子濃度只要有10ug/g,奧氏體不銹鋼就會(huì)發(fā)生應(yīng)力腐蝕開裂,而在無氧情況下,即使?jié)舛瘸^1000ug/g,也不發(fā)生應(yīng)力腐蝕開裂;在Fe—水體系中,pH在4.5~9范圍時(shí),F(xiàn)e的腐蝕速度幾乎與pH值無關(guān),只與體系中的溶解氧濃度有關(guān)。

介質(zhì)中除氧是改善金屬耐蝕性的有效途徑。除氧的方法主要有加熱除氧法和化學(xué)除氧法。

3)降低氣體介質(zhì)的濕度

.當(dāng)氣體介質(zhì)中濕度過高時(shí),其凝結(jié)水就會(huì)在材料表面上形成水膜,加速材料的腐蝕。因此降低氣體的濕度是減緩金屬腐蝕的有效措施之一。

.降低濕度的方法包括用干燥劑吸收水分、采用冷凝法除去水分或提高溫度隆低濕度,使水蒸氣無法凝結(jié)。

2、緩蝕劑

·緩蝕劑是一種在很低的濃度下,能阻止或減緩金屬在腐蝕性介質(zhì)中腐蝕速度的化學(xué)物質(zhì)或復(fù)合物。

.作為緩蝕劑必須具備的條件是用量極少、有較好的防蝕效果和不改變介質(zhì)的其他化學(xué)性質(zhì)。

.1)分類

a.按化學(xué)組成可分為無機(jī)緩蝕劑(硝酸鹽、鉻酸鹽、碳酸鹽、鉬酸鹽等)和有機(jī)緩蝕劑(醛類、胺類、雜環(huán)化合物等)。

b.按對(duì)電極過程的影響可分為陽極緩蝕劑(鉻酸鹽、硅酸鈉、苯甲酸鈉等)、陰極緩蝕劑(鋅鹽、聚磷酸鹽及多數(shù)有機(jī)緩蝕劑)、混合型緩蝕劑(瓊脂、生物堿、亞硝酸二環(huán)己胺等)。

2)緩蝕機(jī)理

.吸附理論介質(zhì)中緩蝕劑的極性基團(tuán)定向吸附排列在金屬的表面,形成連續(xù)吸附層,從而排除了水分子或氫離子等腐蝕介質(zhì)的侵入或者使金屬與腐蝕介質(zhì)隔離,使介質(zhì)的分子或離子很難接近金屬表面,起到緩蝕作用。

.成膜理論緩蝕劑的分子能與金屬或腐蝕性介質(zhì)的離子發(fā)生化學(xué)作用,在金屬表面生成具有保護(hù)作用的、不溶或難溶的化合物膜層,使金屬不能接觸到腐蝕性介質(zhì),從而起到緩蝕的作用。

.電極過程抑制理論緩蝕劑的加入能夠抑制金屬在介質(zhì)中形成的腐蝕電池的陽極過程、陰極過程或同時(shí)抑制這兩個(gè)過程,從而使腐蝕速度減慢,亦即起到了緩蝕的作用。

3)影響緩蝕作用的因素

.不同的緩蝕劑只對(duì)特定的金屬在特定的腐蝕介質(zhì)中具骨愛蝕作用”

.緩蝕劑的緩蝕作用受緩蝕劑濃度、溫度、介質(zhì)流速及pH值等因素的影響。

.對(duì)于大多數(shù)緩蝕劑,其緩蝕效果都是隨緩蝕劑濃度的增大而提高;

.溫度升高,金屬腐蝕速度加快,同時(shí)金屬對(duì)緩蝕劑的吸附作用減弱,因此緩蝕效果隨之降低。

·介質(zhì)流速和pH值都會(huì)對(duì)緩蝕劑的緩蝕效果產(chǎn)生影響。