題型:

選擇10題×2分=20分

填空10題×2分=20分

簡答6題×5分=30分

計算2題×15分=30分(內(nèi)壓、外壓各一個)課件題目,課本例題

化工設(shè)備材料

1.鐵碳合金相圖 相變點

2.材料代號含義

鍋爐用鋼:“g”

容器用鋼:“R”

Q235A(普通碳鋼)

Q345R(低合金高強度鋼):屈服強度為345Mpa的容器用鋼

0Cr13Ni9:C含量為0.03 % ~0.08 %,Cr含量為13%,Ni含量為9%的高合金鋼

1Cr18Ni9Ti (18-8):碳含量為0. 1%,鉻含量為18%,Ni含量為9%,Ti含量在1.5%以下的高合金鋼。

C > 1 %,不表示出含碳量

3.名稱

鐵素體(F):C固溶于α-Fe中,C ≤ 0.02 %,力學性能與純鐵相當,塑性韌性好、強度硬度低

奧氏體(A):C固溶于γ-Fe中,C≤2.11% ,(723 ~ 1147 ℃),塑性韌性好、強度硬度高

珠光體(P):C=0.77%, 鐵素體、滲碳體的機械混合物。 強度較高、硬度適中,塑性韌性較好。組織形態(tài):鐵素體、滲碳體交替呈片狀

馬氏體:含碳過飽和的α-固溶體,馬氏體晶格畸變,強度硬度高、塑性低、脆性極大

滲碳體(Fe3C):硬度極高,塑性幾乎為零,脆性大

4.四把火

退火:把鋼件放在爐中緩慢加熱到一定溫度,保溫一段時間后,隨爐緩慢冷卻的過程

目的:消除內(nèi)應(yīng)力

正火:加熱到GS或ES線以上30 ~ 50 ℃,保溫后在空氣中冷卻

目的:減少鋼件內(nèi)應(yīng)力;均勻組織,細化晶粒

淬火:把鋼材加熱到臨界溫度GS或PSK線以上,保溫后快速冷卻,使奧氏體轉(zhuǎn)變?yōu)轳R氏體。

目的:增加工件的硬度、強度和耐磨性

組織轉(zhuǎn)變:C < 0.77 %,奧氏體à馬氏體

C > 0.77 %,奧氏體à馬氏體+ Fe3C

回火:經(jīng)過淬火后的鋼件,重新加熱到PSK線以下某一溫度,經(jīng)較長時間保溫后,在油中或空氣中冷卻

目的:降低脆性,消除和減少鋼件內(nèi)應(yīng)力;穩(wěn)定內(nèi)部組織和工件尺寸;獲得要求的機械性能

調(diào)質(zhì)處理—— 淬火 + 高溫回火:獲得較高硬度、強度的同時提高韌性、塑性

調(diào)質(zhì)處理組織轉(zhuǎn)變:鋼件à奧氏體à馬氏體à鐵素體+粒狀滲碳體

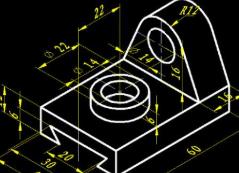

(此圖后面還應(yīng)有在空氣或油中冷卻的一段)

鋼中鉻含量 > 13 %,碳會消耗耐腐蝕的鉻,Cr + C → Cr23C6

晶間腐蝕:加熱至500 ~ 800℃時,或從高溫冷卻時,溶解的碳會以Cr23C6析出,使晶界處的的Cr含量急劇降低,使晶界處變成貧鉻區(qū),耐蝕性急劇降低

防治措施:

(1)對鋼材進行淬火處理

(2)使用低碳鋼或超低碳鋼

(3)加入與C結(jié)合力更強的Ti、Nb等元素,Ti + C → TiC,Nb + C → NbC

V帶傳動

1.打滑和彈性滑動區(qū)別

由于帶的彈性變形而產(chǎn)生的相對滑動稱為彈性滑動,這是帶傳動正常工作時固有的特性

若帶所傳遞的圓周力超過帶與帶輪接觸面間的極限摩擦力的總和時,帶就會沿著輪面發(fā)生全面的顯著滑動,這種現(xiàn)象稱為打滑

2.圓周力和包角關(guān)系: 隨包角的增大而增大

圓周力與初拉力F0成正比

3.帶傳送特點

4.失效形式

(1)打滑

若帶所傳遞的圓周力超過帶與帶輪接觸面間的極限摩擦力的總和時,帶就會沿著輪面發(fā)生全面的顯著滑動,這種現(xiàn)象稱為打滑

(2)疲勞損壞

帶每繞過帶輪一次應(yīng)力就由小至大,再由大至小變化一次,帶繞過帶輪次數(shù)愈多,帶上的應(yīng)力變化也就愈頻繁,工作一段時間以后傳動帶就會出現(xiàn)脫皮脫層、撕裂或拉斷等,這就是帶的疲勞損壞

齒輪傳動

1.嚙合規(guī)律

不論齒輪齒廓在任何位置接觸,過接觸點所作齒廓的公法線都必須與連心線交于一定點P(又稱節(jié)點)

2.分度圓、節(jié)圓、基圓

分度圓:把齒輪分為齒頂、齒根兩部分的圓,在此圓上齒厚與槽寬相等。

在定傳動比的齒輪傳動中,節(jié)點在齒輪運動平面的軌跡為一個圓,這個圓即為節(jié)圓。

漸開線:一條直線AB上的一點K沿一圓周作純滾動時,直線上任一點K的軌跡.

這個圓稱為基圓,半徑用rb表示

3.模數(shù)m=p/π (p為周節(jié),=齒厚+槽寬)

壓力角α:漸開線上某點的法線與該點的速度方向線的夾角。

4.中心距可分離性:當齒輪傳動的中心距略有變動時,仍能保持傳動比不變的特性。

齒輪中心距的可分離性是漸開線齒輪傳動的突出優(yōu)點。

5.漸開線齒輪的正確嚙合條件:兩輪在分度圓上的模數(shù)和壓力角應(yīng)分別相等。

內(nèi)壓容器設(shè)計

1.微體平衡方程

σ1是經(jīng)向應(yīng)力,σ2是環(huán)向應(yīng)力

區(qū)域平衡方程

2.計算厚度

設(shè)計厚度

名義厚度

有效厚度

3.圓筒形厚度計算公式記住

4. 圓筒形殼體中,σ2 = 2σ1,環(huán)向應(yīng)力是經(jīng)向應(yīng)力的兩倍,容器更容易沿著緯線方向破壞,因此在開設(shè)橢圓形人孔或手孔時,必須使短軸在縱向,長軸在環(huán)向。

5. 由聯(lián)結(jié)邊緣兩部分變形協(xié)調(diào)所引起的附加應(yīng)力 — 邊緣應(yīng)力

邊緣應(yīng)力的特性:局限性,自限性

6.無安全泄放裝置,設(shè)計壓力取1.0-1.1倍工作壓力

裝有安全閥,設(shè)計壓力取不低于安全閥開啟壓力(安全閥開啟壓力取1.05-1.10倍工作壓力)

外壓容器設(shè)計

考解析法,算圖法不考

臨界長度

當圓筒的計算長度L≥Lcr時,為長圓筒;否則為短圓筒。

設(shè)計外壓圓筒時,若p>[p],則可用增加厚度或縮短圓筒計算長度的方法來解決。在圓筒的外部或內(nèi)部設(shè)置加強圈可以減小圓筒的計算長度,此法比增加壁厚更節(jié)省材料、經(jīng)濟。

化工設(shè)備通用零部件

1.(1)公稱直徑DN

鋼板卷制的筒體和成形封頭,公稱直徑是指內(nèi)徑

筒體直徑較小時,可采用無縫鋼管,公稱直徑等于鋼管外徑

(2)公稱壓力PN

2.法蘭按密封面形式分類

平面型

凹凸面型

榫槽型

環(huán)密封面

3.壓力容器法蘭標準

甲型平焊法蘭

乙型平焊法蘭:壓力較高、直徑較大

長頸對焊特點:用于壓力更高處

1、圖紙幅面是指圖紙寬度與長度組成的大小,即A0、A1、A2、A3、A4五種基本幅面。

2、每張圖紙的右下角都必須有標題欄,用以說明圖樣的名稱、圖號、零件材料、設(shè)計單位及有關(guān)人員的簽名等內(nèi)容,它一般包含更改區(qū)、簽字區(qū)、其他區(qū)及名稱代號區(qū)四個部分。

3、比值大于1的比例叫做放大比例,如2:1等。比值小于1的比例,叫做縮小比例,如1:2等。

4、技術(shù)制圖中有粗線、中粗線、細線之分,其寬度比率為4:2:1。在機械圖樣中只采用粗、細兩種線寬,其寬度比率為2:1。

5、圖樣上的尺寸包括四個要素:尺寸界線、尺寸線、尺寸線終端和尺寸數(shù)字、符號。

6、國標規(guī)定圖樣上所標注的尺寸,除特別標明的外,一律以毫米(mm)為單位,圖上尺寸數(shù)字都不再注寫單位。

二、投影作圖基礎(chǔ)

7、根據(jù)投射線之間的相互關(guān)系,可將投影法分為中心投影法和平行投影法。

8、平行投影的特性:(1)真實性。(2)積聚性。

9、主視圖:正面(V面)投影——從前向后看

俯視圖:水平(H面)投影——從上向下看

左視圖:側(cè)面(W面)投影——從左向右看

10、物體有長、寬、高三個方向的尺寸,每個視圖都反映物體兩個方向的尺寸:主視圖反映物體的長度和高度尺寸;俯視圖反映物體的長度和寬度尺寸;左視圖反映物體寬度和高度尺寸。

11、三視圖的投影規(guī)律:主視圖俯視圖長相等且對正→長對正;主視圖左視圖高相等且平齊→高平齊;俯視圖左視圖寬相等且對應(yīng)→寬相等。

第三章 機械制圖

12、按剖切范圍的大小,剖視圖可分為全剖視圖、半剖視圖和局部剖視圖三種

13、根據(jù)斷面圖在繪制時所配置位置的不同,斷面圖分為移出斷面和重合斷面兩種

14、螺紋的要素:螺紋的牙型、螺紋的直徑、螺紋的線數(shù)、螺紋的螺距和導程、螺紋的旋向。

15、按照螺旋線的旋向,螺紋分為左旋螺紋和右旋螺紋。順時針旋入的螺紋稱為右旋螺紋;逆時針旋入的螺紋稱為左旋螺紋。

16、螺紋的牙型、大徑和螺距是螺紋最基本的三個要素,稱為螺紋的三要素。

17、這些零件的結(jié)構(gòu)、尺寸、產(chǎn)品質(zhì)量、畫法等方面均制定了國家標準,稱為標準件。這些標準件由標準件廠大量生產(chǎn),在設(shè)計時不需畫出它們的零件圖,只需在裝配圖的明細欄中注明標準件的標記和數(shù)量即可。用戶可根據(jù)裝配圖明細欄中注明的標準件標記和數(shù)量等要求直接在五金商店購買。

18、一張完整的零件圖,應(yīng)包括下列基本內(nèi)容:(1)圖形。(2)尺寸。(3)技術(shù)要求。(4)標題欄。

19、基本尺寸相同的,相互結(jié)合的孔和軸公差帶之間的關(guān)系稱為配合。

間隙配合:過渡配合:過盈配合:

四、第四章 化工設(shè)備圖

20、公稱直徑DN:指標準化以后的標準直徑,以DN表示,單位mm,例如內(nèi)徑1200mm的容器的公稱直徑標記為DN1200。

公稱壓力PN:容器及管道的操作壓力經(jīng)標準化以后的標準壓力稱為公稱壓力,以PN表示,單位MPa。

21、標記示例:公稱直徑1000,壁厚10,高2000的筒體標記為DN1000X10 H=2000

22、臥式容器的支座有三種:鞍式支座、圈式支座、支承式支座。

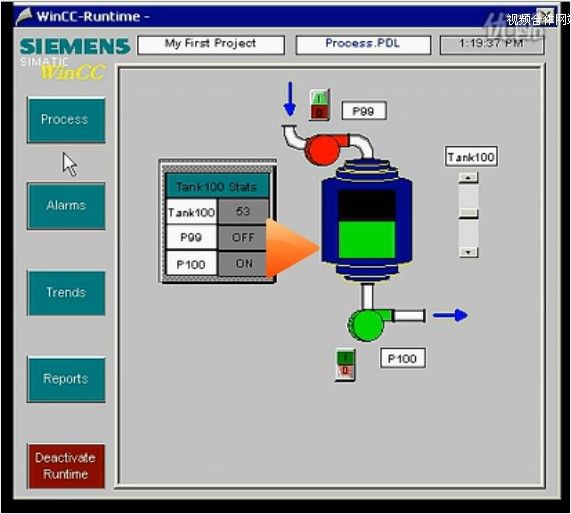

五、第五章 化工工藝圖

23、化工工藝圖主要包括設(shè)備布置圖、工藝流程圖、管道布置圖和管道軸測圖。

24、設(shè)備布置圖中標注的標高以米為單位,小數(shù)點后取三位數(shù),其余尺寸一律以毫米為單位,只注數(shù)字,不注單位。

25、帶控制點的工藝流程圖的畫法:

1. 用粗實線畫出各設(shè)備之間的主要物料流程線;用中粗線畫出其它輔助物料的流程線。

2. 流程線一般畫成水平線和垂直線(不用斜線),轉(zhuǎn)彎一律畫成直角。

3. 當流程線發(fā)生交錯時,應(yīng)將其中一線斷開或繞彎通過。一般同一物料線交錯,按流程順序“先不斷后斷”。不同物料線交錯,主物料線不斷,輔助物料線斷,即“主不斷輔斷”。

設(shè)備位號標注

28、在管道布置圖中,公稱通徑(DN)大于和等于400(或16in)的管道,用雙線表示,小于和等于350mm(或14in)的管道用單線表示。

29、管道布置圖的管道布置、安裝注意事項:1. 腐蝕性強的物料管道,應(yīng)布置在平行管道的外側(cè)或下方,以防泄漏時腐蝕其它管道。 冷、熱管道應(yīng)分開布置,無法避開時,熱管在上,冷管在下。

2. 不同物料的管道及閥門,可涂刷不同顏色的油漆加以區(qū)別。容易開錯的閥門,相互要拉開間距布置,并在明顯處加以明確的標志。管道和閥門的重量,不要支承在設(shè)備上。距離較近的兩設(shè)備之間,管道一般不應(yīng)直連,

第二 章 化工機械常用材料

30、金屬材料的性能包括物理性能、化學性能、力學性能和工藝性能。

1.物理性能 是指材料所固有的屬性,包括密度、熔點、導電性、熱膨脹性和磁性等。

2.化學性能 是指材料抵抗各種化學介質(zhì)作用的能力,包括高溫抗氧化性、耐腐蝕性等。

3.力學性能 是指材料在外力作用下所表現(xiàn)出來的性能,包括強度、塑性、硬度、韌性、疲勞:

31、反映材料強度高低的指標有屈服強度和抗拉強度。

32、按照化學成分、主要質(zhì)量等級和主要性能及使用特性,將鋼分為非合金鋼、低合金鋼和合金鋼三類。

33、依據(jù)含碳量不同,這種鋼分為低碳鋼、中碳鋼和高碳鋼。3.高碳鋼。含碳量大于或等于0.6%,它的強度、硬度高,塑性、焊接性差,不適于制造化工設(shè)備,常用來制造彈簧、刃具及鋼絲繩等。

34、優(yōu)質(zhì)碳素結(jié)構(gòu)鋼的牌號是兩位數(shù)字,例如20鋼,表示平均含碳量為0.2%的優(yōu)質(zhì)碳素結(jié)構(gòu)鋼。

35、特殊用途鋼,規(guī)定在數(shù)字后加注字母,例如20R,表示含碳量約為0.2%,普通含錳量的容器用優(yōu)質(zhì)碳素結(jié)構(gòu)鋼。

36、普通碳素結(jié)構(gòu)鋼牌號舉例:

Q235-A,Q:“屈”字的漢語拼音字母,235:屈服極限(強度)為235Mpa,A:產(chǎn)品等級為A級。

37、普通熱處理包括:退火、正火、淬火、回火等。

38、普通熱處理工藝一般包括加熱、保溫、冷卻三個過程,有時只有加熱和冷卻兩個過程。

39、低溫時鋁和鋁合金韌性不降低,適宜制造低溫設(shè)備。

青銅。它具有較高的耐飾性和耐磨性,常用來制造耐飾和耐磨的零件。

黃銅。它的鑄造性好,強度比純銅高。

40、塑料按樹脂受熱后表現(xiàn)出的特點,分為熱塑性塑料和熱固性塑料。

41、金屬材料常見的腐蝕形式有多種,對應(yīng)于化學腐蝕機理的腐蝕稱為全面腐蝕,對應(yīng)于電化學腐蝕機理的腐蝕稱為局部腐蝕,以及高溫條件下的氣體腐蝕。

42、化工設(shè)備常用的防腐蝕措施:(一)改善介質(zhì)的防腐蝕能力;(二)金屬表面覆蓋層保護;(三)電化學保護法;

第三章 機械傳動

43、所有機器都具有三個共同特征:

①任何機器都是由許多構(gòu)件組合而成的(許多不同的機構(gòu)所組成);

②各運動實體之間具有確定的相對運動;

③能實現(xiàn)能量的轉(zhuǎn)換、代替或減輕人類的勞動,完成有用的機械功

44、機器根據(jù)各部分的功能差別,可將機器分為四大部分:動力部份、傳動部分、執(zhí)行部分、控制部分。

45、是指兩構(gòu)件直接接觸且又能產(chǎn)生一定形式的相對運動的可動連接。根據(jù)兩構(gòu)件之間的接觸是點(或線)、面,運動副可分低副和高副。

(1)低副:兩構(gòu)件作面接觸的運動副為低副。

(2)高副:兩構(gòu)件作點或線接觸的運動副為高副。

46、按運動元件摩擦性質(zhì)的不同,軸承可分為滾動軸承和滑動軸承兩大類。

47、滾動軸承的結(jié)構(gòu):一般由內(nèi)圈、外圈、滾動體和保持架組成。

48、滾動軸承按滾動體的形狀分,可分為球軸承和滾子軸承兩大類。

49、、滾動軸承工作特點

優(yōu)點:摩擦阻力小、啟動靈敏、寬度較小、回轉(zhuǎn)精度高、互換性好、潤滑簡便。

缺點:徑向尺寸大、抗沖擊能力較差、壽命較短、安裝精度高、高速時噪聲大

50、滾動軸承的代號:包括三部分,基本代號、前置代號和后置代號。

51、內(nèi)徑代號:一般由兩位數(shù)字表示,并緊接在尺寸系列代號之后標寫。數(shù)字含義見表2-3-3。

表2-3-3 內(nèi)徑d≥10 mm的滾動軸承內(nèi)徑代號

52、

53、滑動軸承的失效形式

(1)磨粒磨損(2)刮傷:(3)膠合(也稱為燒瓦)(4)疲勞剝落:(5)腐蝕